مبدل حرارتی

مبدل حرارتی (Heat exchanger)

مبدل حرارتی دستگاهی است که برای انتقال حرارت بین دو یا چند سیال استفاده می شود. سیالات ممکن است با یک دیواره جامد از هم جدا شوند تا از مخلوط شدن سیالات جلوگیری شود و یا ممکن است در تماس مستقیم باشند. مبدل های حرارتی به طور گسترده ای در فضای گرمایشی، تبرید، تهویه مطبوع، نیروگاه، کارخانه های شیمیایی. پالایشگاه نفت، پردازش گاز طبیعی و در فاضلاب استفاده می شود.

یک مثال کلاسیک حرارتی در موتور احتراق داخلی یافت می شود. که در آن سیال گردش می کند. که به عنوان موتور خنک کننده موتور از طریق کوپل های رادیاتور جریان می یابد و جریان هوا از این کویل ها عبور می کند و خنک می شود. مثال دیگر سینک گرمایی می باشد که یک حرارتی منفعل است که گرمای تولید شده دستگاه الکتریکی و یا مکانیکی را به یک محیط سیال اغلب هوا یا یک مایع خنک کننده انتقال می دهد.

انواع مبدل حرارتی بر حسب جریان

سه طبقه بندی اولیه در مبدل های حرارتی بر حسب جریان وجود دارد.

1- مبدل حرارتی با جریان همسو

در مبدل های حرارتی با جریان همسو، دو سیال در همان ابتدای مبدل قرار می گیرد و به صورت موازی با یکدیگر و به طرف دیگر حرکت می کنند.

2- مبدل حرارتی با جریان ناهمسو

در مبدل های حرارتی جریان ناهمسو، سیالات از پایانه های مخالف به مبدل وارد می شود. طراحی رایج این مبدل ها بهترین کارایی را دارند. چراکه می توانند بیشترین گرما را به ازای هر واحد جرم با توجه به این حقیقت که اختلاف دمای میانگین در طول هر واحد بیشتر است.

3- مبدل حرارتی با جریان متقاطع

در مبدل حرارتی جریان متقاطع، سیالات به صورت عمودی به یکدیگر از طریق مبدل حرکت می کند. جهت کارایی بیشتر، مبدل های حرارتی طوری طراحی شده اند که حداکثر سطح دیواره بین دو سیال را داشته باشد، در حالیکه مقاومت جریان در درون مبدل به حداقل برسد. عملکرد مبدل نیز می تواند تحت تاثیر اضافه شدن پره ها یا شیار ها در یک جهت باشد و باعث افزایش سطح و یا ممکن است آشفتگی ایجاد کند.

انواع مبدل حرارتی بر حسب ساختمان

مبدل های حرارتی دو لوله ساده ترین مبدل های مورد استفاده در صنعت می باشد. از سوی دیگر، این مبدل های حرارتی برای طراحی، تعمیر، نگهداری و ارزان هستند و آن ها را انتخاب مناسبی برای صنایع می سازد. از سوی دیگر راندمان پایین آن ها و فضای بالای اشغال شده، صنایع مدرن را به استفاده از مبدل های حرارتی کارآمد مانند مبدل حرارتی پوسته و لوله ای یا صفحه ای منجر شده است.

با این حال، از آن جا که مبدل های حرارتی دو گانه ساده هستند جهت آموزش مبانی طراحی مبدل های حرارتی می باشد چرا که قاعده ی اساسی برای همه ی مبدل های حرارتی یکسان هستند.

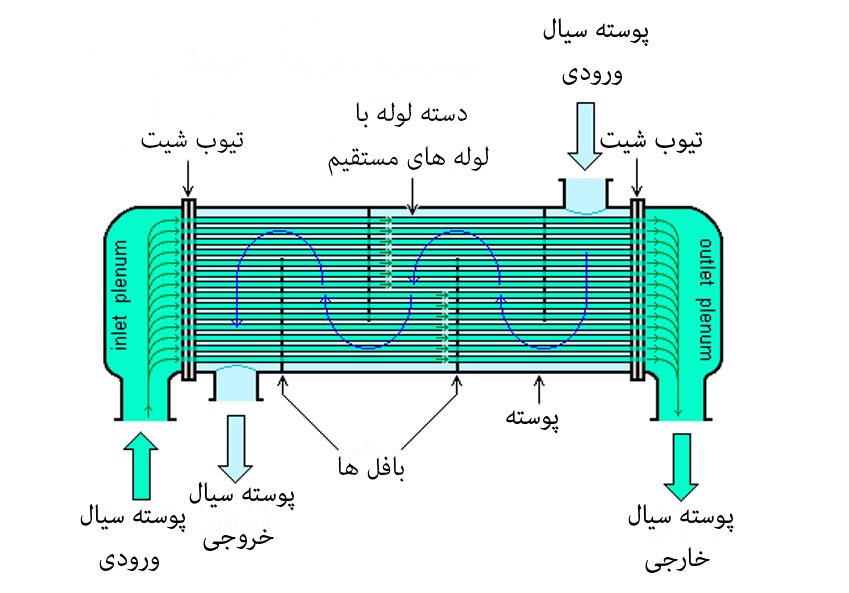

مبدل حرارتی پوسته و لوله

مبدل حرارتی پوسته و لوله شامل یک سری لوله هستند. یک مجموعه از این لوله ها حاوی مایع است که باید گرم یا سرد شده باشند. سیال دوم از طریق لوله هایی که گرم یا سرد شده اند به طوری که می تواند گرما تهیه کند و یا گرمای مورد نیاز را جذب کند. مجموعه ای از لوله ها را تیوب باندل و یا دسته لول ها می نامند که می تواند از چندین نوع لوله ساخته شده باشد: ساده، طولی، پره دار و … .

مبدل های حرارتی پوسته و لوله معمولا در فشار عملیاتی بالا (با فشار بیش از 30 بار و درجه حرارت بیشتر از 260 درجه سانتیگراد) استفاده می شدند. این حالت به این علت است ک مبدل های حرارتی پوسته و لوله به دلیل شکل آن ها بسیار قوی می باشد. در طراحی لوله ها در حرارتی پوسته و لوله باید چندین ویژگی مورد توجه قرار گیرد:

تغییرات زیادی در طراحی پوسته و لوله می تواند وجود داشته باشد. به طور معمول انتهای هر لوله به پلنوم به وسیله سوراخ هایی در صفحه لوله ها وصل شده اند (گاهی اوقات جعبه های آب نامیده می شوند). لوله ها ممکن است مستقیم با خمشی به شکل U باشد که به اسم لوله های U شکل شناخته می شوند.

-

قطر لوله:

با استفاده از قطر لوله کوچک، حرارتی هر دو مقرون به صرفه و کم جاگیر است. با این حال حرارتی با سرعت بیشتری کثیف شود و سایز کوچک تمیز کردن مکانیکی این آلودگی ها را مشکل می سازد. جهت غلبه بر مشکلات ریزش و تمیز کاری، قطرهای بزرگتر لوله استفاده می شود. بنابراین برای تعیین قطر لوله ، فضای موجود و هزینه و ماهیت فوران سیالات باید مورد توجه قرار گیرد.

-

ضخامت لوله:

ضخامت دیواره لوله ها معمولا برای اطمینان، باید اندازه گیری شود. چرا که:

- فضای کافی برای خوردگی وجود دارد.

- لرزش ناشی از جریان دارای مقاومت است.

- قدرت محوری

- در دسترس بودن قطعات یدکی

- قدرت هوپ (جهت مقاومت در برابر فشار داخلی)

- استحکام خمشی (جهت مقاومت در برابر فشار بالای پوسته)

-

طول لوله:

مبدل های حرارتی معمولا ارزان تر هستند در حالیکه قطر پوسته کوچکتر و طول لوله بیشتری دارند. بنابراین، معمولا، هدف از قرار دادن حرارتی تا زمانی است که از لحاظ فیزیکی امکان پذیر است که تونایی تولید بیشتر نشده باشد. با این حال محدودیت زیادی برای این که وجود دارد، از جمله فضای موجود در محل نصب و نیاز به کسب اطمینان از اینکه لوله ها دو برابر طول لازم هستند. (بنابراین می توان آن ها را خارج و جایگزین کرد) وجود دارد. هم چنین لوله های نازک و بلند به سختی خارج و جایگزین می شوند.

-

استقرار لوله:

در طراحی لوله ها یاید محل استقرار لوله ها به صورت عملی اطمینان حاصل گردد. (به عنوان مثال مرکز لوله ها مجاور کمتر از 1.25 برابر قطر خارجی لوله ها نیست. یک محل قرار گیری لوله ها منجر به قطر کلی پوسته بزرگ می شود که منجر به مبدل های گرمایی گرانتر می گردد.)

-

شیار لوله:

این مدل از لوله ها، عمدتا برای لوله های داخلی استفاده می شود. موجب افزایش آشفتگی مایعات می شود و اثر آن در انتقال حرارت بهتر منجر می شود.

-

طراحی لوله:

اشاره به نحوه قرار دادن لوله در پوسته است . چهار نوع از طراحی لوله عبارت است از: مثلثی (30 درجه)، مثلثی چرخشی (60 درجه) ، مربعی (90 درجه)، مربعی چرخشی( 45 درجه). الگوهای مثلثی جهت انتقال حرارت بیشتر استفاده می شوند. زیرا این طراحی های جریانی، سیال را به آشفتگی بیشتر حول لوله کشی سوق می دهد. الگوهای مربعی در جایی استفاده می شود که ریزش زیادی در آن دیده شده است و تمیزکاری در آن ها بیشتر رایج است.

-

طراحی بافل:

بافل ها در مبدل های حرارتی پوسته و لوله جهت هدایت سیال به دسته لوله ها مورد استفاده قرار می گیرد. آن ها به طور عمودی بر روی پوسته اجرا می شوند و دسته لوله ها را نگه می دارد و از خم شدن طول لوله ها جلوگیری می کند. آن ها هم چنین از لرزش بافل ها جلوگیری می کند. رایج ترین نوع بافل، بافل مقطعی است. بافل مقطعی به شکل نیم دایره ای در 180 درجه به سمت جریان سیال به بالا و پایین بین دسته لوله ها منحرف می شود.

فاصله بین بافل ها یکی از موضوعات پر از اهمیت ترمودینامیکی در طراحی مبدل های حرارتی پوسته و لوله است. بافل ها باید با توجه به تغییر افت فشار و انتقال گرما فاصله گذاری شوند. برای بهینه سازی اقتصادی توصیه می شود که بافل ها نزدیک تر از 20% قطر داخلی لوله قرار نگیرند. فاصله خیلی نزدیک بافل ها به هم موجب افت فشار زیادی در مسیر جریان می گردد.

هم چنین فاصله ی بیش از حد بافل ها از هم نیز ممکن است. مکان های سردتری در گوشه های بین بافل ها ایجاد می کند. اطمینان از اینکه بافل ها به اندازه کافی به هم نزدیک هستند و لوله ها خم نمی شوند نیز مهم است. نوع دیگری از بافل ها، بافل های حلقه ای و دیسکی می باشند، که شامل دو بافل مرکزی می باشد. بافل بیرونی بزرگتر بیشتر به یک حلقه است در حالیکه بافل داخلی شبیه به یک دیسک می باشد. این مدل از بافل جریان سیال را به دور دیسک و سپس به طرف بافل حلقه ای ساخته شده از نوع دیگر جریان سیال سوق می دهد. مبدل های حرارتی هواخنک، ثابت به خصوص جهت عملیات دریایی و خطرناک همراه با پوسته های برنجی، لوله های مسی و بافلهای برنجی و یا پایانه های برنجی فورج شده مناسب می باشد.

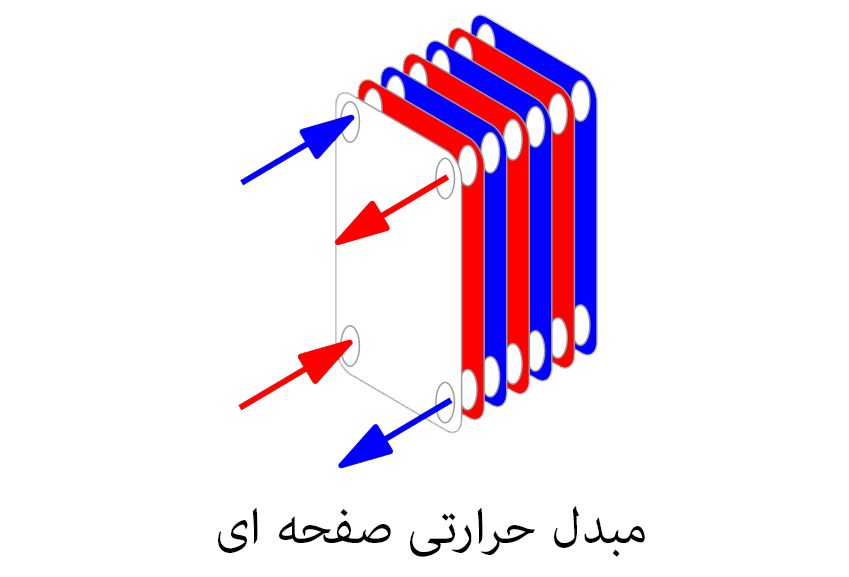

مبدل حرارتی صفحه ای

مدل دیگری از مبدل های حرارتی، حرارتی صفحه ای می باشد. این مبدل ها از صفحات متعدد نازک و صفحه های جدا از هم تشکیل شده است که دارای سطوح بسیار بزرگ و جریان های سیال کوچک برای انتقال حرارت می باشد. پیشرفت هایی که در فناوری لحیم کاری و واشر بندی در مبدل های حرارتی مدل صفحه ای انجام شده. این مبدل ها را بسیار عملیاتی تر ساخته است. در عملیات HVAC، حرارتی معمولا از نوع واشری هستند

جداسازی، تمیز کاری و بازرسی دوره ای را میسر می سازد. انواع مختلفی از مبدل های حرارتی صفحه ای دائمی مانند لحیم کاری، خلا ریخته گری. انواع اوراق های جوش داده شده وجود دارد. که اغلب جهت برنامه های حلقه بسته مانند تبرید تعیین می شود.

مبدل حرارتی پوسته و صفحه

سومین مدل از مبدل ها، حرارتی پوسته ای و صفحه ای می باشد که ترکیبی از حرارتی صفحه ای و حرارتی پوسته ای و لوله ای است . جز اصلی و یا قلب حرارتی به صورت کامل با صفحه دایره ای جوش داده شده که توسط پرس و برش صفحات گرد جوشکاری آن ها با هم ساخته می شود. صفحات جوشی بر روی پوسته خارجی تعبیه می گردد که یک جریان ثانویه سمت پوسته ایجاد می کند.

فناوری صفحه و پوسته انتقال حرارت بالا، فشار بالا و دمای عملیاتی بالا را ارائه می دهد. در عمل، این مدل به طور کامل بدون واشر، که این در برابر نشتی در فشار و دمای بالا می باشد.

مبدل حرارتی چرخی آدیاباتیک

نوع چهارم حرارتی از یک سیال و یا یک جامد برای ذخیره و یا نگه داشتن گرما استفاده می شود که سپس به طرف دیگر حرارتی برای آزاد شدن منتقل می شود. دو نمونه از چرخ های آدیاباتیک که شامل چرخ های بزرگ همراه با شیارهای ریز از میان سیالات گرم و سرد و حرارتی سیال به چرخش در می آید.

مبدل حرارتی پره ای صفحه ای

از معبر های “ساندویچی” شامل پره هایی برای افزایش کارآمدی واحد استفاده می کند. این طرح ها شامل جریان متقاطع و غیر هم سو می باشد که با پیکربندی های پره ای مختلف مانند پره های مستقیم و انحرافی می باشد.

مبدل های حرارتی پره ای و صفحه ای معمولا از آلیاژ آلومینویم ساخته می شود که راندمان انتقال حرارت را بالا می برد. این مواد سیستم را جهت عملیات اختلاف دمای دمای پایین و کاهش وزن تجهیزات قادر می سازد. مبدل های حرارتی پره ای و صفحه ای به طور گسترده ای برای سرویس هایی با دمای پایین مانند گاز طبیعی، هلیوم و اکسیژن و صنایع حمل و نقل مانند موتور و موتور های هواپیما استفاده می شود.

مزایای مبدل حرارتی صفحه ای و پره ای

- منطقه انتقال گرما بالاتر

- راندمان بالا انتقال حرارت به خصوص در تصفیه گاز

- تقریبا 5 برابر وزن کمتری نسبت به حرارتی پوسته و لوله دارد.

- قادر به مقامت در فشار بالا می باشد.

معایب مبدل های حرارتی پره ای و صفحه ای

- ممکن است باعث مسدود شدن مسیرها شود چرا که مسیرها بسیار نازک هستند.

- تمیز کردن مسیرها سخت است

- آلیاژهای آلومینویمی نسبت به شکست سیال جیوه حساس می باشد.

مبدل حرارتی صفحه بالشی

حرارتی صفحه بالشی معمولا در صنعت لبنیاتی برای خنک کردن شیر در تانک های بزرگ از جنس فولاد ضدزنگ بزرگ استفاده می شود. صفحه بالشی اجازه می دهد که تقریبا تمام سطح مخزن تانک خنک شود. بدون شکاف بین لوله هایی که به قسمت خارجی تانک جوش داده شده است. صفحه بالشی ساخته شده در استفاده از یک ورق نازک از نقطه فلز جوش داده شده به سطح ورق ضخیم تر از فلز است.

صفحه نازک در یک الگوی منظم از نقاط و یا یک الگوی مارپیچ در یک خط جوش داده می شود. پس از جوشکاری فضای محصور با نیروی کافی تحت فشار قرار می گیرد تا فلز نازک را در اطراف جوش بیرون بیاورد، مشروط بر اینکه فضای کافی برای جریان یافتن سیالات حرارتی و هم چنین ساخت ظاهری حرارتی صفحه بالشی از فلز ساخته می شود.

مبدل حرارتی مایع

این حرارتی گاز از طریق دوش سیال (اغلب آب) به سمت بالا عیور می کند و سپس مایعات قبل از سرد شدن جای دیگر قرار می گیرد. این مبدل معمولا برای سرد کردن گازها و هم چنین حذف ناخالصی ها و در نتیجه حل دو مشکل به کار برده می شود. این دستگاه به طور گسترده ای برای ماشین اسپرسو به عنوان یک روش صرفه جویی در انرژی برای خنک سازی آب فوق العاده گرم استفاده می شود.

مبدل حرارتی سطح پویا

نوع دیگری از مبدل های حرارتی حرارتی سطحی پویا می باشد. این نوع مبدل برای گرم کردن و یا خنک کردن محصولات با غلظت بالا، فرآیندهای کریستالیزاسیون، تبخیر ، برنامه های کربردی پر از حرارت استفاده می شود. زمان بلند اجرایی که از تراش مواد به سطح به دست می اید، بنابراین اجتناب از رسوب و دستیابی به نرخ انتقال حرارت پایدار در طول فرآیند انجام می شود.

مبدل حرارتی تغییر فازی

علاوه بر گرم شدن یا خنک کردن مایعات در یک فاز، می توان از مبدل های حرارتی برای گرم کردن مایع به بخار (یا آب جوش) و یا به عنوان کندانسر برای سرد کردن بخار و کندانس به مایع استفاه می شود. حرارتی در کارخانه های شیمیایی و پالایشگاه ها. آب گرمکن جهت حرارت دادن به خوراک ورودی در برج تقطیر به کار برده می شود. تنظیمات تقطیر معمولا از خازن برای مخلوط کردن بخارات تقطیر به مایع استفاده می شود.

نیروگاه هایی که از توربین های بخار استفاده می کنند. معمولا از مبدل های حرارتی برای جوشاندن آب و تبدیل ان به بخار استفاده می کنند. مبدل های حرارتی یا واحد های مشابه برای تولید بخار آب اغلب به نام دیگ بخار یا بخار تولید می شود.

مبدل حرارتی تماس مستقیم

حرارتی تماس مستقیم شامل انتقال حرارت بین جریان های گرم و سرد از دو فاز و در غیاب دیواره جداساز است. بنابراین چنین مبدل هایی را می توان به صورت زیر طبقه بندی کرد:

- گاز-مایع

- مایع مخلوط نشدنی-مایع

- جامد-مایع و یا مایع-گاز

اگر حرارتی تماس مستقیم تحت دسته گاز-مایع قرار گیرد، جایی که گرما بین گاز و مایع در قالب قطره ها یا فیلم ها یا اسپری ها منتقل می شود. چندین نوع حرارتی در تهویه مطبوع. رطوبت، گرم شدن آب صنعتی، خنک کننده آب و ماشین های خنک کننده استفاده می شود.

مبدل حرارتی میکروکانال

حرارتی میکروکانال، مبدل های حرارتی چند منظوره هستند که شامل چند عنصر اصلی هستند، چند راهه و یا منیفولد (ورودی و خروجی)، لوله های چند قطبی با قطرهای هیدرولیکی کوچکتر از یک میلیمتر و پره ها می باشد. کلیه عناصر معمولا با استفاده از فرآیند جوشکاری قابل کنترل و با هم عمل می کنند. و مبدل های حرارتی میکروکانال با نسبت انتقال حرارت بالا، هزینه های سرد سازی کم. کم جاگیر و افت فشار کمتر نسبت به مبدل های حرارتی لوله ای می باشد.

مبدل های حرارتی میکروکانال به طور گسترده در صنعت خودر به عنوان رادیاتور های ماشین به عنوان کندانسر. اوپراتور و کویل های گرمایشی و سرمایشی و در صنعت HVAC به کار برده می شود. مبدل های حرارتی میکرو، مبدل های حرارتی در مقیاس کوچک یا مبدل های حرارتی هستند.

که (حداقل یک) جریان سیال در محدوده جانبی با ابعاد معمولی زیر یک میلی متر است. معمول ترین محوطه این کانال ها، کانال هایی با قطر هیدرولیکی کمتر از یک میلی متر هستند. مبدل های حرارتی میکروکانال می تواند از فلز و یا سرامیک ساخته شود. مبدل های حرارتی میکروکانال را می توان برای بسیاری از برنامه های کاربردی استفاده کرد مانند:

- عملکرد بالای موتورهای توربینی گازی هوایی

- پمپ های حرارتی

- تهویه مطبوع

استاندارد مبدل حرارتی

- TEMA

- API 660

- API 661

- ASME SEC VIII

کاربرد مبدل حرارتی

- رادیاتور خودرو

- رادیاتور شوفاژ

- نیروگاه

- تهویه مطبوع

- تبرید

- برودت

- بویلر های فسیلی

- بخار ساز های هسته ای

- کندانسور بخار

- ژنراتور

- برج های خنک کننده

- اواپراتور

- صنایع نفت و گاز

نحوه انتخاب مبدل حرارتی

با توجه به متغیرهای زیادی که در این باره درگیر می شوند، انتخاب حرارتی بهینه چالش برانگیز است. محاسبات دستی امکان پذیر است اما تکرار چندباره آن معمولا نیاز است. مبدل های از طریق برنامه های کامپیوتری و یا توسط طراحان سیستم معمولا مهندسان و یا توسط فروشندگان تجهیزات انتخاب می شود. برای انتخاب حرارتی مناسب، طراحان سیستم یا فروشندگان تجهیزات. ابتدا محدودیت طراحی برای هر نوع حرارتی را در نظر می گیرند. گرچه هزینه اغلب معیار اصلی است چنیدن معیار دیگر نیز دارای اهمیت می باشد:

- محدودیت های فشار کم/ زیاد

- عملکرد حرارتی

- محدوده دمایی

- ترکیب محصول (مایع/مایع، ذرات و یا مایع/جامد)

- افت فشار در سراسر مبدل

- ظرفیت جریان سیالات

- تمیز کردن، تعمیر نگهداری

- موارد مورد نیاز جهت ساخت

- تونایی و سهولت انبساط در آینده

- انتخاب مواردی مانند مس، آلومینیوم، فولاد کربن، فولاد ضد زنگ، آلیاژ های نیکل، سرامیک، پلیمر و تیتانیوم.